调节阀在工业介质输送中起调节介质流量与压力的作用,是现代工业自动化系统中确保各种工艺设备正常工作的重要装置。其中,高压差调节阀更是大型火力发电站、石油化工等高压工程的关键配套设备之一。如火力发电是由锅炉产生的高温高压蒸汽驱动气轮机运转发电,其发电量的大小主要通过主给水调节阀控制锅炉的给水量来实现。由于发动机组从启动到额定负荷运行过程中,锅炉的压力从很低逐渐升至额定值。因此,主给水调节阀的阀前阀后压差渐渐减小。这不仅要求阀门在低开度时能承受较高压差介质的控制,还要保证阀门高开度时能有较好的流通能力。

针对以上工况,一些电厂所用的高压差控制阀为多级套筒降压阀,也在一定程度上解决了闪蒸、噪音等问题。然而,在诸多超临界机组里,介质流速较高,当过高流速的介质流过阀内件,便会是整个阀门发生气蚀、冲刷、高噪音及管道振动。虽然通过选用更高强度和耐磨性的材料能在一定程度上延长了阀门使用时间,但这不仅增加了成本,也不能从实质上解决问题。诸如此类问题的存在,会直接影响着调节阀的工作性能、安全性能等重要使用指标,严重时甚至会造成阀门本身和邻近管路及设备的疲劳破坏。如图1所示,是某电站锅炉给水阀阀芯受损照片。

进行特殊工况下调节阀的结构性能研究和故障分析,在国外很多阀门企业早已运用CFD数值模拟方法进行设计方案预选,再结合实际实验与现场反馈信息,积累了大量经验数据,为恶劣工况下阀门的研发提供重要理论参考。目前,国内很多自动化工程中关键部位的阀门基本是采购进口,这势必对国内阀门企业带来巨大的竞争压力。由此可见,CFD方法不仅在阀门设计和理论研究中有着重要的意义,而且对国内阀门市场未来主导地位有着深远的影响。

图1 某电站2号炉给水调节阀阀芯受损照片

1 迷宫阀结构及降压原理

1.1 迷宫阀结构

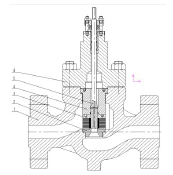

图2 高压差迷宫式调节阀结构图

迷宫式调节阀主要由执行器和阀体部件组成,执行器提供动力,主要用来克服介质压力和提供阀门紧密关闭时的压力,可根据客户现场需求,选用电动、气动或电液执行器,阀体部件主要由阀体1、阀座2、节流组件3、导向环4、阀芯部件5、上阀盖6等零件组成,如图1所示。其中,阀体、上阀盖等都是通用性零件,可与普通高压阀互换;阀座采用快换式阀座,为阀门在线维修提供便捷;其流量特性可按实际工况设计成线性或对数,可实现精确地流量控制。结构图如图2所示。

1.2 迷宫阀降压原理

对于液体介质,当介质压力低于其饱和蒸汽压时,不仅产生阻塞流,还导致闪蒸现象的发生。根据流体力学相关理论,当高压介质流经某一阻力元件后,静压能与动压能相互转换,流速的增加会致使压力降低。因此,增大介质的阻力系数可实现高压降的目的。但在有限的阀体空间为介质创造足够的流阻,不能采用单一降压结构。由此,将阀的总压差用分级降压的办法,使每一级压差ΔPn<ΔPc(ΔPn,第n级压降;ΔPc,阻塞流对应的临界压降),即可防止介质发生空化,这也是现今各种多级降压防空化高压差调节阀的理论基础。

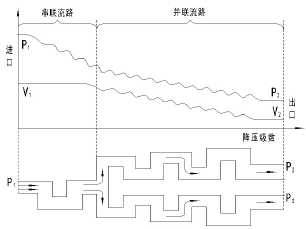

节流组件是迷宫式高压差调节阀内部核心零件,是由多层金属盘片经真空钎焊而成。所有盘片表面通过电火花腐蚀成很多级节流槽,高压介质流经一系列的直角弯道,由于其强大的流阻作用,使流速得到完全的控制,压力由节流槽逐级分担,从而实现多级降压目的,大大缓解高差压阀门中出现的振动、噪声和汽蚀等现象。多级降压原理如图3所示。

图3 迷宫式节流槽多级降压原理示意图

2 迷宫阀内部流场的数值模拟

2.1 三维流道模型的建立

利用Solidworks三维实体建模软件,进行调节阀内部流道三维建模。该阀三维模型主要有阀体流道和节流组件迷宫流道组成,并按国家标准GB/T17213.9-2005中关于阀门流通能力测试管道配置规定,分别将进口端和出口端按2倍和6倍管径延长,可使数值模拟过程中进出口边界条件的设置更加符合实际情况。

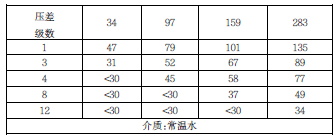

依据国外该类阀的相关标准确定盘片降压级数,如表1所示,是国外某公司成功经验数据,已经过多年的实际验证,安全可靠。按现场提供参数:阀前压力,16.4Mpa;阀后压力,0.6Mpa;介质,常温水。选用16级降压(考虑到实际工况下介质压力的波动因素,级数在表1所提供的基础上增加2级)。

表1 阀内介质最大流速比较表 单位:m/s

按实际阀门规格进行三维流道建模,因阀门具有沿管道中心前后对称的特点,为减少数值计算时间,取模型的二分之一进行模拟。阀门在全开状态时三维模型如图4所示。

图4 二分之一流道三维模型(全开状态)

2.2 数值模拟过程控制方程组

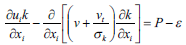

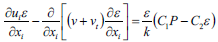

用CFD进行数值模拟,用常温水作为介质。在定常条件下,采用三维不可压缩流体的N-S方程和标准k-ε湍流模型,因为该模型是针对高Re的湍流计算模型,比零方程模型和一方程模型有了很大改进,可考虑涡流流动效应,同时可较准确地预测近壁区的流动,在科学研究及工程实际中得到了最广泛的检验和成功应用。描述阀内的定常不可压缩流动的方程如下:

连续性方程为: (1)

(1)

紊动能k方程为:

(2)

(2)

紊动能耗散率ε方程为:

(3)

(3)

式中,xi(i=1、2、3)为笛卡尔坐标系坐标;ui(i=1、2、3)为沿i方向的速度分量;fi为沿i方向的质量力;p为压力;ρ为水的密度;v为水的运动粘性系数;P为紊动能生成项,其表达式为:

(4)

(4)

式中,vt为涡粘性系数;

(5)

(5)

k-ε模型中系数采用Launder和Spalding的推荐值:Cμ=0.09,C1=1.44,C2=1.92,σk=1,σε=1.3。

2.3 数值模拟结果分析

使用CFD前处理软件进行三维模型网格划分。该模型采用整体生成非结构网格划分方法,为提高网格精度,将最小网格尺寸设置为0.1mm(该例中,迷宫流道深度为0.8mm),最大为1.5mm,并通过SmoothElementsGlobally进行网格顺滑处理,使网格质量处于较高水平。经划分,网格数为340万左右。将网格导入CFD软件,边界相关边界条件。其中,设置压力进口为16.4Mpa,压力出口为0.6Mpa,介质为常温水,对称面选择Symmetry。

经数值计算,计算结果如下:

(1)速度场分析

图5 Z=9.6mm截面速度分布云图(m/s)

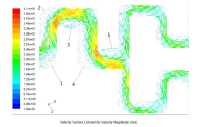

从速度云图5可以看出,介质在阀体流道内流速均匀,速度较低;介质从串联流路进入分流流路后,随着流道面积的逐渐增加(每个拐弯前后截面都是一个突扩效果),使节流槽出口流速逐步降低;盘片上迷宫槽数量按偶数设计,各节流槽内介质流入节流组件在中心位置发生对冲,消耗动能,有效避免高速介质流对零件内壁的直接冲刷。

根据经验数据(查表1),当阀门内液体介质流速小于或接近30m/s时,对节流元件冲蚀最小。该例中介质最大流速为32.9m/s,集中在串联流路部分A位置,基本接近标准要求,考虑到阀门在实际情况下存在近壁面压力损失等因素,并且该流速为节流槽内局部最大流速,也可以满足。

(2)压力场分析

图6 Z=9.6mm截面压力分布云图(Pa)

对于连续性流体,当流速过快时,压力降和速度的增加量的平方成正比。由图6可以看出,介质在串联部分压降较大,流入并联分路后,流道面积逐渐增加,流速降低,每一级的压降量逐渐减少。故而,类似该案中迷宫流道设计时,为避免发生空化,需保证串联流路内介质的最底压力不低于该工况下介质的饱和蒸汽压。

(3)速度矢量分析

图7 Z=9.6mm截面速度矢量图(局部放大)

从图7可以看出,当介质流经每个节流槽时,在拐弯处产生涡流,使部分动能转化为热能而扩散,符合能量守恒定律;流速最大位置多集中于介质转弯处(图中1、2、4处);在流速最大的位置的对面拐弯处(图中2、3、4、5处),产生了较大漩涡,并占据主流介质的流道,使流道面积减少。因此,虽然本例中串联流路的最小截面积是按大于2倍分流流路最小截面积设计,但由于涡流“占道”影响,串联流路部分流速任较大。当介质在迷宫槽内发生分流后,流速降低,涡流减少。所以将迷宫槽设计成并联流路是较合理的选择。

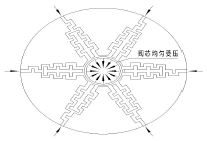

3 迷宫盘片均压槽的设计

当阀芯处于非全开状态时,部分节流槽未打开,由于介质的流动倾向,同一盘片上各节流槽出口处介质静压力也会不同,致使阀芯偏离导向套中心,阀芯在运动过程中与导向套发生过盈接触,造成导向面划伤现象。针对这种情况,按图8所示,在节流槽出口加工均压槽,将各流路串通,可均匀阀芯四周介质压力,保证阀芯始终与导向套同心,从而避免阀芯震动,延长阀芯使用寿命。

图8 迷宫盘片增加均压槽后阀芯受力示意图

4 迷宫阀流量特性研究

4.1 流量系数计算

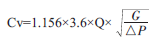

依据《GB/T17213.9-2005工业过程控制阀第2-3部分:流通能力实验程序》中关于流量系数的计算部分,

经单位换算,流量系数计算公式如下:

式中,Q为介质质量流量,Kg/S;G为介质比重(常温下,水的比重为1);△P为阀门前后压差,100Kpa。

4.2 理想流量特性与模拟流量特性比对

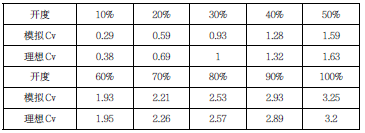

分别建立10%,20%......100%开度下三维模型,并经网格划分,导入CFD软件,设定边界条件为压力进口为1Mpa,压力出口为0.1Mpa,对称面设为Symmetry,经数值计算,得到不同开度下流量系数,如表2所示。该阀门设计Cv为3.2.

表2 不同开度下Cv值表

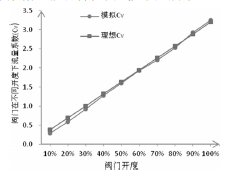

根据表2中数据,拟合特性曲线如图2所示。

图9 流量特性曲线图

由图9可以看出,该迷宫阀的模拟流量特性曲线和理想流量特性曲线基本吻合,具有线性流量特性。但在低开度时,模拟流量系数略低于理想流量系数。分析原因,主要因阀门在低开度时所建立模型与实际模型存在误差导致。但从总体来看,模拟流量特性已较真实的反应实际理想流量状态。由此,CFD数值模拟的准确度优于理论计算,对迷宫阀设计与实验具有重要的指导意义。

目前,针对各种不同工况下介质压差及流量要求,可通过改变节流槽尺寸及转弯级数得以满足。技术组成员设计的高压差迷宫式调节阀便可满足低开度时小流量高压降,高开度时大流量低压降的流量特性,满足了火力发电中主给水的特殊控制要求。

5 结论

(1)根据压降和流速关系:ΔP=0.5ξρV2(其中ξ为流阻系数,ρ为介质密度,V为介质流速)可知,通过降低介质流速来控制串联流路承担的高压降,可使总压降均匀分配,而降低流速的最有效办法是增大流道面积。

(2)迷宫式节流槽截面积较小,若阀门介质中含有杂质,容易导致节流槽堵塞,从而降低阀门流通能力。

(3)从理论分析可知,迷宫盘片上节流槽可设计成任意级数的拐弯,并可按工况需要,将各种不同级数的盘片按一定的顺序进行钎焊,从而满足各种不同的高压介质工况。

(4)借用CFD流场模拟软件,可进行迷宫式多级降压阀内部流场可视化研究,为阀门流量系数及特性设计提供理论数据,缩短产品研发时间,提高阀门可靠性。

销售电话:020-32399500 图文传真:020-32398971 企业邮箱:leovalve@126.com

公司地址:广东广州黄埔区黄埔东路633号 邮编:510700